Установки гидроабразивной резки (далее ГАР) начали использоваться не так давно и пока еще не нашли широкого применения.Сам принцип гидроабразивной резки был разработан в США более 30 лет назад двумя инженерами др. Д.Ольсеном и др. Д.Чангом. Именно др. Д.Ольсон впервые в мире изготовил в 1973 г. т.н. гидравлический мультипликатор – надежный насос, способный создать поток воды с напором более 4000 атм. и расходом до 4 л/мин.

Основой принципа гидроабразивной резки металлов и материалов является способ разделения металлов и материалов с помощью водяной струи высокого давления. Вода, сжатая до давления до 3800 атм. первым основным компонентом системы, т.н. плунжерным насосом высокого давления, проходит через водяное сопло, образующее струю диаметром около 0.25 мм, которая попадает в т.н. смесительную камеру. В смесительной камере струя вода «подсасывает» абразив – гранатовый песок с частицами размером около 0.4 мм и далее проходит через второе, твердосплавное сопло с внутренним диаметром до 1 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1200 м/сек и попадает на поверхность разрезаемого материала. После резки этого материала остаточная энергия струи гасится специальной водяной ловушкой. Второй составной частью установки является координатный стол, позволяющий перемещать режущую головку с высокой точностью в трех координатах.

1. Основные преимущества метода гидроабразивной резки

Основными преимуществами метода гидроабразивной резки являются:

· возможность резки криволинейных поверхностей с высокой точностью с использованием системы CAD-CAM;

· возможность резки самых разнообразных, в т.ч. и сверхтвердых, материалов (высокопрочные сплавы, стекло, керамика, углепластики и другие композитные материалы и т.п.) с высокой скоростью;

· возможность обработки сразу “под размер” достаточно больших деталей (до 2.5 метров и более, что исключает необходимость последующей мехобработки);

· возможность осуществления резки с самыми разными скоростями – от 1 мм/мин до 5000 мм/мин и более, в зависимости от типа и толщины разрезаемого материала;

· обеспечение достаточно высокого качества разрезаемой поверхности;

· возможность фасонной резки достаточно толстых материалов (сталь – до 400 мм, бетон, в т.ч. с арматурой – до 1000 мм);

· полная взрыво- и пожаробезопасность реза, что позволяет резать взрывчатые вещества, нефте- и газосодержащие емкости и трубопроводы и т.п.;

· низкая температура реза, что позволяет избежать недопустимого в отдельных случаях нагрева разрезаемого материала и материалов;

· возможность резки чистой водой (без абразива) разнообразных мягких материалов – полиуретан, поролон, пластмассы и т.п.;

· универсальность установки, позволяющая резать на одной установке самые разнообразные материалы;

· малое количество потребляемой при резке воды;

· возможность осуществления резки на расстоянии до 200 м от насоса;

· возможность резки самых разнообразных “сэндвичей”, которые иными способами не режутся в принципе;

· конструкционная (но не технологическая) простота установки, позволяющая ей работать по 24 часа в сутки в течение одного и более лет в сутки с малыми остановками на ремонт и сервис.

2. Сравнение метода гидроабразивной резки с другими методами обработки материала

По своему назначению УГАР более всего близки к вертикальным фрезерным станкам, поэтому обычно их работу сравнивают со следующими методами обработки металлов и материалов:

2.1 лазер;

2.2 фрезерование;

2.3 плазма;

2.4 прессование (пробивные пресса);

2.5 электроискровая обработка.

Ниже приводится сравнение УГАР с этими методами обработки металлов с объяснением, почему и в чем гидроабразивный метод превосходит иные. С целью более объективной информации мы приводим также и сильные стороны каждого из этих сравниваемых методов.

2.1 Сравнение с лазером

Сильные стороны лазерной резки.

Очень высокие скорости резки тонких, не отражающих свет материалов, таких как тонкие металлические листы.

Высокая точность резки тонких материалов (±0.025 мм и выше).

Сильные стороны резки на УГАР в сравнении с лазером.

Возможность высокоточного (±0.08 to ±0.1 мм) изготовления деталей толщиной до 80 мм и резки гораздо более толстых материалов практически любого вида.

Холодный рез без оплавления материалов.

Полное отсутствие изменения свойств зоны вблизи резки, в отличие от лазера, который выжигает легирующие материалы при резке нержавеющих сталей, в результате чего такая сталь через определенное время в этой зоне ржавеет.

Отсутствия зоны термического влияния, что исключает необходимость последующей мехобработки деталей.

Полное отсутствие каких-либо вредных газов.

Необходимо отметить также, что современные мощные лазеры, которые способны резать даже стекло, в среднем в два и даже три раза дороже УГАР. Фактически единственное преимуществу их – это более быстрая резка тонких листов. Однако если эти листы сложить в стопку, то и это преимущество исчезает. Специально для резки тонких листов ОМАХ разработал программу, которая дает оптимальное количество листов в стопке, дающее наиболее высокие скорости резки одного листа. Тем самым единственное преимущество лазера исчезает.

2.2 Сравнение с точным фрезерованием. Сильные стороны обрабатывающих фрезерных центров.

Давно знакомая и изученная технология.

Возможность изготовления трехмерных деталей.

Высокая скорость обработки больших серий деталей.

Сильные стороны резки на УГАР в сравнении с фрезерованием.

Очень быстрое и простое перепрограммирование, не требующее наличия квалифицированного программиста.

Очень малые нагрузки на деталь при обработке, что облегчает обработку сложных деталей, особенно с тонкими стенками.

Наличие только одного режущего устройства, что делает ненужным закупку и поддержку в рабочем состоянии большого количества фрез.

Гораздо большие размеры обрабатываемых деталей при равных ценах на оборудование.

Практическое полное отсутствие заусенцев.

Минимальное количество стружки и полная ее экологическая безопасность (отсутствие масла и СОЖ).

2.3 Сравнение с плазменной резкой

Сильные стороны резки плазмой.

Относительно низкие капитальные затраты.

Быстрые скорости резки, в особенности для малых толщин.

Сильные стороны резки на УГАР в сравнении с плазмой.

Полное отсутствие плавления при резке, что исключает появление окалины, окисленного металла и т.п.

Отсутствие зон термического влияния, что исключает необходимость в последующей металлообработке.

Широкий диапазон разрезаемых материалов и их толщин.

Более высокая точность при резке криволинейных деталей.

Полное отсутствие создания вредных газов и соединений (из-за чего плазменные аппараты на Западе полностью переведены сейчас на работу под слоем воды).

2.4 Сравнение с пробивными прессами

Сильные стороны пробивных прессов.

· Давно знакомая и изученная технология.

· Высокая скорость обработки больших серий деталей.

Относительно низкие капитальные затраты (однако без учета стоимости изготовления новых пуансонов и матриц).

Сильные стороны резки на УГАР в сравнении с пробивными прессами.

Описание координатного стола

Установки гидроабразивной резки (далее УГАР) – рис.4.1, 4.2 состоят из двух основных частей – координатного стола и насоса сверхвысокого давления.

|

|

Рисунок 4.1 – Установка УГАР Рисунок 4.2 – Установка УГАР

Консольные столы изготавливают с тремя размерами рабочих столов – 610 х 610 мм, 1430 х 660 мм х и 2540 х 1400 мм. Консольный тип стола имеет ряд преимуществ перед мостовым типом: такие столы поставляются в уже собранном готовом виде, не требуют монтажа, не боятся внешних вибраций, свободно могут переноситься с место на место и, главное, обладают жесткостью, обеспечивающей высокую точность резки. Мост стола закреплен жестко на станине, которая является одновременно ловушкой струи и поэтому содержит не менее от одной до трех тонн воды. Такой вес обеспечит массивность всей конструкции и придает ей особую жесткость.

На мосте стола, жестко прикрепленном к ловушке, располагается передвижное плечо установки, а на нем – режущая головка, способна перемещаться по оси Z. На плече укреплен небольшой контейнер с абразивом. На конце плеча расположена режущая головка (см. рис. 4.3).

|

Рисунок 4.3 – Режущая головка

Описание насосов

Существуют насосы мультипликаторного и прямого типа. В насосах прямого действия, как и в гидравлических мультипликаторах, высокое давление создается в цилиндрах ВД путем перемещения в них поршней. Однако, в отличие от мультипликаторной схемы, возвратно-поступательное перемещение этих поршней осуществляется путем применения обычного кривошипно-шатунного механизма, в котором вал вращается от электродвигателя с редуктором.

Такой привод (иначе называется «прямого действия») обеспечивает ряд преимуществ перед мультипликаторной схемой, основными из которых являются:

· В насосах ВД вода, двигаемая поршнем ВД, сжимается до 15 % от своего объема. Поскольку в конечной точке движения поршня не весь объем воды выходит из цилиндра через соответствующий клапан, оставшаяся в цилиндре ВД вода при отходе поршня разжимается, увеличиваясь в объеме и, соответственно, высвобождает накопленную в ней кинетическую энергию. В мультипликаторных насосах эта энергия переходит в тепло, передаваемое маслу гидросистемы насоса, что, в свою очередь, приводит к необходимости охлаждения этого масла и, соответственно, уменьшению КПД установки. В насосах с прямым приводом эта кинетическая энергия переходит в энергию вращения маховика. Поэтому эти насосы не требуют охлаждения, их КПД много выше, а приведенная мощность таких насосов значительно меньше, чем у насосов мультипликаторного типа.

· В насосах прямого действия отсутствует сложная гидравлическая система, что делает их более простыми и менее дорогими.

· В мультипликаторных насосах поршень перемещается с частотой около одного хода в секунду, что вызывает необходимость применения в них аккумулятора – сосуда, в котором происходит выравнивание давления, т.к. в каждом из двух цилиндров ВД давление падает от максимального до нуля. Но даже при наличии аккумулятора давление на входе колеблется в пределах 10 % от номинала, т.е. приблизительно на 400 атм., что вызывает неравномерность в работе насоса. В то же время поршни насоса прямого действия двигаются с частотой 30 раз в секунду, что исключает необходимость в аккумуляторе и дает практически равномерное давление воды в системе. Это также улучшает качество резки и снижает стоимость установки.

· Насосы прямого действия, в отличие от мультипликаторных насосов, могут плавно менять свое давление от максимума до нуля, что расширяет возможности их применения.

· Насосы прямого действия более просты в обслуживании и не требуют работы квалифицированных гидравликов.

Таблица 4.1 – Основные данные насосов

| Модель | P2040V | P3050V | P4055V |

| Давление, атм. | 0-2750 | 0-3450 атм. | 0-3790 атм. |

| Напор, л/мин. | 1.5 – 2.8 | 1.5 – 3.2 | 1.7 – 4.0 |

| Вес, кг | |||

| Мощность, КВт | |||

| Габариты, мм | 1840 х 920 х 905 | 1840 х 920 х 905 | 1840 х 920 х 905 |

Все насосы имеют следующие устройства:

предохранительный клапан;

консольный пульт управления с дополнительным источником питания, дисплеем и аварийным выключателем;

автоматический запорный клапан для случая отключения питания;

бустерный насос

Насос требует минимального давления воды на входе. При пуске насоса не наблюдается пик тока. Имеется встроенная система водяного охлаждения уплотнений насоса. Насос имеет низкий уровень шума и вибрации. Все компоненты насоса легко доступны для обслуживания и ремонта.

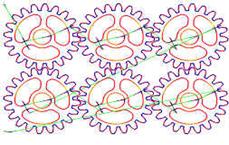

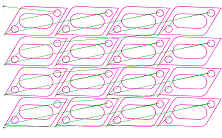

Одной из программ является программа Intelli-Nest, встроенная непосредственно в контроллер. Она обеспечивает автоматический выбор оптимального размещения вырезаемых деталей на поверхности заготовки, имея в виду как экономию материала, так и уменьшение «холостого хода» режущей головки.

Рисунок 4.4 – Пример размещения заготовок на листе при помощи программы Intelli-Nest

Intelli-Pierce

Программа Intelli-Pierce обеспечивает наиболее быстрое пробивание (прошивание) отверстий в металле для начала резки внутренних контуров, включая и определение оптимального места этого прошива. При этом используется т.н. динамическое прошивание, при котором интенсивность струи колеблется с определенной частотой, что ускоряет процесс пробивания отверстия и тем самым снижает общее время резки, особенно при резке многочисленных одинаковых деталей. Само общее время прошивки указывается в отчете о работе отдельным показателем.

Intelli-Taper

Программа Intelli-Taper обеспечивает нахождение оптимальной скорости резки на каждом участке. При этом контроллер автоматически анализирует положение приблизительно 80 точек на каждый миллиметр длины реза.

Система подачи абразива

На установке стоит небольшой контейнер с абразивом, который необходимо пополнять в среднем раз в час. Однако для непрерывной работы можно приобрести автоматическую систему подачи абразива на 230 кг, которую необходимо пополнять приблизительно один раз в день. Устройство может располагаться на расстоянии до 6 метров от стола.

|