Этот обзор составлен по материалам зарубежных компаний, изготовителей установок гидроабразивной резки, а также исходя из опыта эксплуатации и ремонта установок гидроабразивной резки различных фирм-производителей.

В этом разделе основное внимание будет уделено взаимосвязи между скоростью и качеством реза, мощностью насоса, размерами сопла (рубиновых, сапфировых, алмазных) и внутренним диаметром фокусирующих трубок, максимальным количеством режущих головок. И как некоторые из этих параметров могут меняться с течением времени.

Качество реза

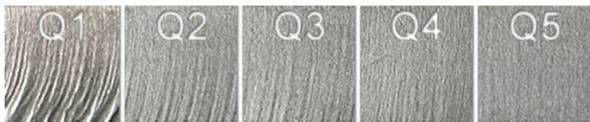

Качество реза условно разделим на 5 категорий, с номерами от 1 до 5. Качество реза Q1 характеризуется сильной шероховатостью. Качество реза Q5 характеризуется минимальной шероховатостью. При резке тонких материалов разница в скорости резки может отличаться в 3 раза, при одном и том же качестве.

Q1 - разделительная резка (могут остаться не прорезанные перемычки снизу листа).

Q2 - уверенное прорезание материала насквозь (отсутствуют не прорезанные места)

Q3 - удовлетворительное качество реза.

Q4 - хорошее качество реза.

Q5 - отличное качество реза.

Технические характеристики насосов

Каждая компания, производящая установки гидроабразивной резки, имеет линейку насосов отличных по мощности, рабочему давлению и количеству воды, используемой для резки. Поэтому здесь будут рассмотрены более или менее типовые насосы.

Таблица № 1.

|

Технические характеристики насосов. |

|||||

|

Power (НР/л.с.) Сила (kW/кВт.) |

30 HP (22 kW) (22 кВт) |

50 HP (37 kW) (37 кВт) |

75 HP (56 kW) (56 кВт) |

100 HP. (75 kW) (75 кВт) |

150 HP 112 kW) 112 кВт) |

|

Макс непрерывное выходное давление |

60,000 psi (4137 bar) |

||||

|

Макс. расход воды на резку. Галлон / мин Л / мин |

0.65 0,65 (2,46) |

1.1 1,1 (4,16) |

1.6 1,6 (6,06) |

2.2 2,2 (8,33) |

3.2 3,2 (12,1) |

Мощность насоса, давление воды и производительность

Для достижения требуемого качества реза, скорости реза, производительности и эффективными, с точки зрения производства затрат, требуется четкое понимание взаимосвязи между мощностью насоса, давлением воды и расходом воды для резки. Эти факторы будут определять максимальный размер сопла, которые можно будет использовать, максимальное число режущих головок, скорость резки, при максимальном сокращении эксплуатационных расходов.

Лошадиная сила

Мощность насосов установок гидроабразивной резки указываются или в лошадиных силах (л.с.), или киловаттах (кВт). Под мощность приводного электродвигателя подбирается гидравлический насос (для создания давления в гидравлической (масляной) системе. Разработчики подбирают тип гидронасоса для для достижения необходимого давления и расхода.

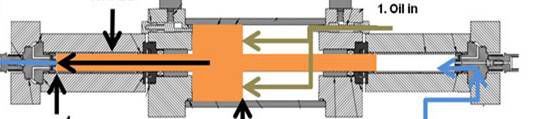

Наиболее распространенные насосы на рынке в настоящее время - насосы мультипликаторного типа. Упрощенная схема мультипликатора приводится приводится ниже. Для расчета коэффициента мультипликации используют две величины: 1 - Площадь поршня гидравлической (масляной) системы и 2 - Площадь поршня, который сжимает непосредственно воду, используемую для резки. Соотношение площадей и дает коэффициент мультипликации. Большинство насосов соотношение этих площадей приблизительно в 20 раз.

Схема мультипликатора

Плунжер сжимающий воду. Линия подвода воды. Линия масла под давлением 180-200 бар.

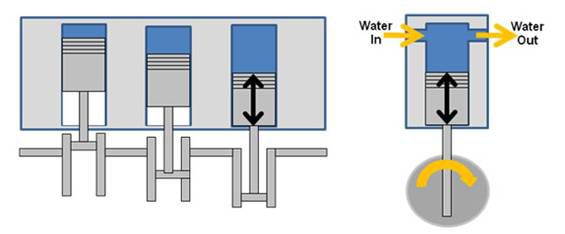

Другой тип, используемого насоса - является насос с прямым приводом. Этот насос использует следующий принцип: электродвигатель вращает коленчатый вал, который движет три или более поршня, которые создают давление воды ( очень похож на двигатель автомобиля). Большее количество оборотов двигателя создают более высокое давление и прокачивают больший объем воды. Принципиальная схема насоса с прямым приводом приведена ниже.

Схема насоса прямого действия

Нельзя сравнивать два типа насосов, основываясь только на мощности приводного электродвигателя. Каждый тип насоса имеет преимущества и недостатки, которые должны быть оценены, при учете характера эксплуатации.

Часто обсуждается вопрос о том, какой тип насоса предпочтительнее. Конечно, в зависимости от производителя, с которым вы общаетесь, ответы будут разными.

Лучший способ ответить на это - задать следующие вопросы и делать свои собственные выводы:

Каков процент, производимых сейчас насосов, имеет прямой привод?

Сколько новых установок гидроабразивной резки продается с насосом прямого привода и сколько с насосом мультипликаторного типа?

Какие эксплуатационные расходы, связанные с каждым типом насоса в течение первых 1500 часов, в том числе замены расходных и запасных частей?

Каков простой для замены расходных и запасных частей в каждом типе насоса?

Давление

Давление насоса, измеряемая в PSI, будет определять скорость резки для данного сопла и количества режущих головок. При прочих равных условиях, существует почти прямая зависимость между давлением и скорости резки; увеличение давления приводит к увеличению скорости резания. С практической точки зрения, повышение давления также приводит к увеличению эксплуатационных расходов на насос и ускоренному износу быстроизнашивающихся деталей.

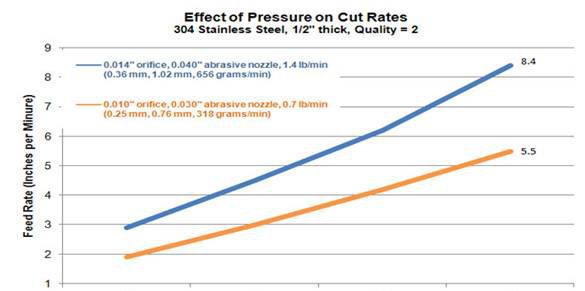

Следующий график показывает скорость резки для ½ "(12 мм) из нержавеющей стали по качеству реза Q2.

Две линии представляют две стандартные комбинации сопел и фокусирующих трубок:

синяя линия - сопло 0.014 дюйма (0.36 мм.), фокусирующая трубка с внутренним диаметром 0.040 дюйма (1.02 мм). Расход абразива - 656 гр./мин.

оранжевая линия - сопло 0.010 дюйма (0.25 мм.), фокусирующая трубка с внутренним диаметром 0.030 дюйма (0.76 мм.). Расход абразива - 318 гр./мин.

В каждом случае, повышая давление с 30,000 фунтов на квадратный дюйм(PSI.) (2068 бар) до 60,000 фунт

ов на квадратный дюйм (PSI.)(4137 бар) приводит к увеличению линейной скорости резания примерно 2,9 раза. При постоянном расходе абразива.

30.000 PSI. (2086 бар.) 60.000 PSI. (4137 бар.)

Скорости реза на графике даны в дюймах (25.4 мм.) в минуту (ось ординат).

Давление воды в контуре высокого давления в PSI.(бар) (ось абсцисс).

ВАЖНО: Имейте в виду, что лошадиная сила не всегда является прямым указанием максимального давления в насосе. 200 л.с. насос, возможно, не всегда имеет более высокое давление, чем в 100 л.с. или 50 л.с. насоса.

Объем воды, используемой для резки

Объем выходящей воды для резки и давление воды на выходе зависит от мощности приводного электродвигателя.

Насос мощностью 50 л/с, работающий с давлением 60.000 PSI. позволит обеспечить расход воды для резки в объеме 1 галлона в минуту (GPM) или 3.78 литров в минуту.

Насос мощностью 100 л/с, работающий с давлением 60.000 PSI. позволит обеспечить расход воды для резки в объеме 2 галлона в минуту (GPM) или 7.56 литров в минуту.

Данная информация поможет вам определить максимальное количество режущих головок, которые можно использовать с насосом.

Насосы одинаковой мощности различных фирм производителей насосов будут производить несколько разные объемы воды для резки. Они также могут отличаться максимальным давлением при одинаковой мощности. Эти два фактора обусловлены конструктивными особенностями насосов.

Научный выбор диаметров сопел

Максимальное непрерывное выходное давление и максимальной выходной поток (максимальный расход воды для резки) зависят от "характеристики насосов"( Таблица №1) являются важными для того, чтобы понять, сколько режущих головок можно будет использовать с насосом.

Таблица №1

|

Технические характеристики насосов. |

|||||

|

Power (НР/л.с.) Сила (kW/кВт.) |

30 HP (22 kW) (22 кВт) |

50 HP (37 kW) (37 кВт) |

75 HP (56 kW) (56 кВт) |

100 HP. (75 kW) (75 кВт) |

150 HP (112 kW) (112 кВт) |

|

Макс. непрерывное выходное давление |

60,000 psi (4137 bar) |

||||

|

Максимальный расход воды для резки. Галлон / мин Л / мин |

0.65 0,65 (2,46) |

1.1 1,1 (4,16) |

1.6 1,6 (6,06) |

2.2 2,2 (8,33) |

3.2 3,2 (12,1) |

Данные из Таблицы № 1 и данные из Таблицы № 2 могут быть использованы для определения количества режущих головок с соплами определенного диаметра.

Таблица № 2

|

Расход через сопло. (л / мин.) |

|||||||||||

|

|

Давление (PSI) |

||||||||||

|

20.000 |

25.000 |

30.000 |

35.000 |

40.000 |

45.000 |

50.000 |

55.000 |

60.000 |

|||

|

Давление (Бар) |

|||||||||||

|

|

дюймы. |

мм. |

1379 |

1724 |

2068 |

2413 |

2758 |

3103 |

3447 |

3792 |

4137 |

|

Диаметр сопла |

0.003 |

0.08 |

0.10 |

0.11 |

0.12 |

0.13 |

0.14 |

0.15 |

0.16 |

0.17 |

0.17 |

|

0.004 |

0,10 |

0.18 |

0.20 |

0.22 |

0.23 |

0.25 |

0.27 |

0.28 |

0.30 |

0.31 |

|

|

0.005 |

0,13 |

0.28 |

0.31 |

0.34 |

0.37 |

0.39 |

0.42 |

0.44 |

0.46 |

0.48 |

|

|

0.006 |

0,15 |

0.40 |

0.45 |

0.49 |

0.53 |

0.57 |

0.60 |

0.64 |

0.67 |

0.69 |

|

|

0.007 |

0,18 |

0.55 |

0.61 |

0.67 |

0.72 |

0.77 |

0.82 |

0.87 |

0.91 |

0.94 |

|

|

0.008 |

0,20 |

0.72 |

0.80 |

0.87 |

0.95 |

1.01 |

1.07 |

1.13 |

1.18 |

1.23 |

|

|

0.009 |

0,23 |

0.90 |

1.01 |

1.11 1 |

1.20 |

1.28 |

1.36 |

1.43 |

1.50 |

1.56 |

|

|

0.010 |

0,25 |

1.12 |

1.25 |

1.37 |

1.48 |

1.58 |

1.68 |

1.77 |

1.85 |

1.92 |

|

|

0.011 |

0,28 |

1.35 |

1.51 |

1.65 |

1.79 |

1.91 |

2.03 |

2.14 |

2.24 |

2.33 |

|

|

0.012 |

0,30 |

1.61 |

1.80 |

1.97 |

2.13 |

2.27 |

2.41 |

2.54 |

2.67 |

2.77 |

|

|

0.013 |

0,33 |

1.89 |

2.11 |

2.31 |

2.50 |

2.67 |

2.83 |

2.99 |

3.13 |

3.25 |

|

|

0.014 |

0,36 |

2.19 |

2.45 |

2.68 |

2.90 |

3.10 |

3.29 |

3.46 |

3.63 |

3.77 |

|

|

0.015 |

0,38 |

2.51 |

2.81 |

3.08 |

3.32 |

3.55 |

3.77 |

3.97 |

4.17 |

4.33 |

|

|

0.016 |

0,41 |

2.86 |

3.20 |

3.50 |

3.78 |

4.04 |

4.21 |

4.52 |

4.74 |

4.93 |

|

|

0.017 |

0,43 |

3.23 |

3.61 |

3.96 |

4.27 |

4.56 |

4.84 |

5.10 |

5.35 |

5.56 |

|

|

0.018 |

0,46 |

3.62 |

4.05 |

4.43 |

4.79 |

5.12 |

5.43 |

5.72 |

6.00 |

6.23 |

|

|

0.019 |

0,48 |

4.03 |

4.51 |

4.94 |

5.33 |

5.70 |

6.05 |

6.37 |

6.69 |

6.95 |

|

|

0.020 |

0,51 |

4.47 |

5.00 |

5.47 |

5.91 |

6.32 |

6.70 |

7.06 |

7.41 |

7.70 |

|

|

0.021 |

0,53 |

4.92 |

5.51 |

6.03 |

6.52 |

6.96 |

7.39 |

7.79 |

8.17 |

8.49 |

|

Пример 1:

Используется насос мощностью - 50 л.с.(37 кВт).

Выходное давление воды - 60,000 PSI (4137 бар)

Используется - 1 режущая головка.

Максимальный расход воды для резки (из Таблицы № 1) - 1.1 GPM (4.16 л/мин)

1. Если взглянуть данные из Таблицы № 1 (Технические характеристики насосов), то для насоса мощностью 50 л.с.(37 кВт) известно, что максимальный расход воды для резки 1.1 GPM (4.16 л/мин), при выходном давлении 60,000 PSI (4137 бар).

|

Технические характеристики насосов. |

|||||

|

Power (НР/л.с.) Сила (kW/кВт.) |

30 HP (22 kW) (22 кВт) |

50 HP (37 kW) (37 кВт) |

75 HP (56 kW) (56 кВт) |

100 HP. (75 kW) (75 кВт) |

150 HP (112 kW) (112 кВт) |

|

Макс. непрерывное выходное давление |

60,000 psi (4137 bar) |

||||

|

Максимальный расход воды для резки. Галлон / мин Л / мин |

0.65 0,65 (2,46) |

1.1 1,1 (4,16) |

1.6 1,6 (6,06) |

2.2 2,2 (8,33) |

3.2 3,2 (12,1) |

1.2 Если смотреть на вертикальную колонку 60.000 PSI (4137 бар) то, необходимо найти цифру меньшую, чем 4.16, но максимально близкую к ней. Вы найдете цифру 3.77.

1.3 В крайних левых столбцах Вы найдете значение максимального диаметра сопла, которое можно использовать в одной режущей головке, при выходном давлении 60.000 PSI.(4137 бар). Это значение равно - 0.014 дюйма (0.36 мм). Схема выбора - серого цвета.

Если у Вас оказалось в наличии только сопло диаметром 0.015 дюйма (0.38 мм.), то исходя из данных Таблицы № 2, Вам необходимо понизить выходное давление до 55.000 PSI. (3792 бар). Схема выбора - красного цвета.

|

Расход через сопло. (л / мин.) |

|||||||||||

|

|

Давление (PSI) |

||||||||||

|

20.000 |

25.000 |

30.000 |

35.000 |

40.000 |

45.000 |

50.000 |

55.000 |

60.000 |

|||

|

Давление (Бар) |

|||||||||||

|

|

дюймы. |

мм. |

1379 |

1724 |

2068 |

2413 |

2758 |

3103 |

3447 |

3792 |

4137 |

|

Диаметр сопла |

0.003 |

0.08 |

0.10 |

0.11 |

0.12 |

0.13 |

0.14 |

0.15 |

0.16 |

0.17 |

0.17 |

|

0.004 |

0,10 |

0.18 |

0.20 |

0.22 |

0.23 |

0.25 |

0.27 |

0.28 |

0.30 |

0.31 |

|

|

0.005 |

0,13 |

0.28 |

0.31 |

0.34 |

0.37 |

0.39 |

0.42 |

0.44 |

0.46 |

0.48 |

|

|

0.006 |

0,15 |

0.40 |

0.45 |

0.49 |

0.53 |

0.57 |

0.60 |

0.64 |

0.67 |

0.69 |

|

|

0.007 |

0,18 |

0.55 |

0.61 |

0.67 |

0.72 |

0.77 |

0.82 |

0.87 |

0.91 |

0.94 |

|

|

0.008 |

0,20 |

0.72 |

0.80 |

0.87 |

0.95 |

1.01 |

1.07 |

1.13 |

1.18 |

1.23 |

|

|

0.009 |

0,23 |

0.90 |

1.01 |

1.11 1 |

1.20 |

1.28 |

1.36 |

1.43 |

1.50 |

1.56 |

|

|

0.010 |

0,25 |

1.12 |

1.25 |

1.37 |

1.48 |

1.58 |

1.68 |

1.77 |

1.85 |

1.92 |

|

|

0.011 |

0,28 |

1.35 |

1.51 |

1.65 |

1.79 |

1.91 |

2.03 |

2.14 |

2.24 |

2.33 |

|

|

0.012 |

0,30 |

1.61 |

1.80 |

1.97 |

2.13 |

2.27 |

2.41 |

2.54 |

2.67 |

2.77 |

|

|

0.013 |

0,33 |

1.89 |

2.11 |

2.31 |

2.50 |

2.67 |

2.83 |

2.99 |

3.13 |

3.25 |

|

|

0.014 |

0,36 |

2.19 |

2.45 |

2.68 |

2.90 |

3.10 |

3.29 |

3.46 |

3.63 |

3.77 |

|

|

0.015 |

0,38 |

2.51 |

2.81 |

3.08 |

3.32 |

3.55 |

3.77 |

3.97 |

4.17 |

4.33 |

|

|

0.016 |

0,41 |

2.86 |

3.20 |

3.50 |

3.78 |

4.04 |

4.21 |

4.52 |

4.74 |

4.93 |

|

|

0.017 |

0,43 |

3.23 |

3.61 |

3.96 |

4.27 |

4.56 |

4.84 |

5.10 |

5.35 |

5.56 |

|

|

0.018 |

0,46 |

3.62 |

4.05 |

4.43 |

4.79 |

5.12 |

5.43 |

5.72 |

6.00 |

6.23 |

|

|

0.019 |

0,48 |

4.03 |

4.51 |

4.94 |

5.33 |

5.70 |

6.05 |

6.37 |

6.69 |

6.95 |

|

|

0.020 |

0,51 |

4.47 |

5.00 |

5.47 |

5.91 |

6.32 |

6.70 |

7.06 |

7.41 |

7.70 |

|

|

0.021 |

0,53 |

4.92 |

5.51 |

6.03 |

6.52 |

6.96 |

7.39 |

7.79 |

8.17 |

8.49 |

|

|

0.022 |

0,56 |

5.40 |

6.04 |

6.62 |

7.15 |

7.65 |

8.11 |

8.55 |

8.97 |

9.31 |

|

ВНИМАНИЕ:

Вы ограничены производительностью насоса, т.е. максимальным расходом воды для резки. Если в контуре высокого давления имеются утечки или Вы используете сопло большего, чем нужно диаметра, то произойдет ухудшение качества реза или аварийная остановка насоса. Сложится ситуация, когда насос будет стараться создать давление, увеличивая количество циклов хода плунжера. После превышения заданного в контроллере насоса циклов, контроллер аварийно остановит насос. Данные об этой ошибке будут индицированы либо на дисплее станка, либо на дисплее контроллера насоса.

Пример 2

Используется насос мощностью - 50 л.с.(37 кВт).

Выходное давление воды - 60,000 PSI (4137 бар)

Используется -2 режущих головки.

Максимальный расход воды для резки (из Таблицы № 1) - 1.1 GPM (4.16 л/мин)

Если смотреть на вертикальную колонку 60.000 PSI (4137 бар) то, необходимо найти цифру меньшую, чем 4.16 : 2 =" 2.08 (так как используется "2 режущих головки), но максимально близкую к ней. Вы найдете цифру 1.

92.

|

Расход через сопло. (л / мин.) |

|||||||||||

|

|

Давление (PSI) |

||||||||||

|

20.000 |

25.000 |

30.000 |

35.000 |

40.000 |

45.000 |

50.000 |

55.000 |

60.000 |

|||

|

Давление (Бар) |

|||||||||||

|

|

дюймы. |

мм. |

1379 |

1724 |

2068 |

2413 |

2758 |

3103 |

3447 |

3792 |

4137 |

|

Диаметр сопла |

0.003 |

0.08 |

0.10 |

0.11 |

0.12 |

0.13 |

0.14 |

0.15 |

0.16 |

0.17 |

0.17 |

|

0.004 |

0,10 |

0.18 |

0.20 |

0.22 |

0.23 |

0.25 |

0.27 |

0.28 |

0.30 |

0.31 |

|

|

0.005 |

0,13 |

0.28 |

0.31 |

0.34 |

0.37 |

0.39 |

0.42 |

0.44 |

0.46 |

0.48 |

|

|

0.006 |

0,15 |

0.40 |

0.45 |

0.49 |

0.53 |

0.57 |

0.60 |

0.64 |

0.67 |

0.69 |

|

|

0.007 |

0,18 |

0.55 |

0.61 |

0.67 |

0.72 |

0.77 |

0.82 |

0.87 |

0.91 |

0.94 |

|

|

0.008 |

0,20 |

0.72 |

0.80 |

0.87 |

0.95 |

1.01 |

1.07 |

1.13 |

1.18 |

1.23 |

|

|

0.009 |

0,23 |

0.90 |

1.01 |

1.11 1 |

1.20 |

1.28 |

1.36 |

1.43 |

1.50 |

1.56 |

|

|

0.010 |

0,25 |

1.12 |

1.25 |

1.37 |

1.48 |

1.58 |

1.68 |

1.77 |

1.85 |

1.92 |

|

|

0.011 |

0,28 |

1.35 |

1.51 |

1.65 |

1.79 |

1.91 |

2.03 |

2.14 |

2.24 |

2.33 |

|

|

0.012 |

0,30 |

1.61 |

1.80 |

1.97 |

2.13 |

2.27 |

2.41 |

2.54 |

2.67 |

2.77 |

|

|

0.013 |

0,33 |

1.89 |

2.11 |

2.31 |

2.50 |

2.67 |

2.83 |

2.99 |

3.13 |

3.25 |

|

|

0.014 |

0,36 |

2.19 |

2.45 |

2.68 |

2.90 |

3.10 |

3.29 |

3.46 |

3.63 |

3.77 |

|

|

0.015 |

0,38 |

2.51 |

2.81 |

3.08 |

3.32 |

3.55 |

3.77 |

3.97 |

4.17 |

4.33 |

|

|

0.016 |

0,41 |

2.86 |

3.20 |

3.50 |

3.78 |

4.04 |

4.21 |

4.52 |

4.74 |

4.93 |

|

|

0.017 |

0,43 |

3.23 |

3.61 |

3.96 |

4.27 |

4.56 |

4.84 |

5.10 |

5.35 |

5.56 |

|

|

0.018 |

0,46 |

3.62 |

4.05 |

4.43 |

4.79 |

5.12 |

5.43 |

5.72 |

6.00 |

6.23 |

|

|

0.019 |

0,48 |

4.03 |

4.51 |

4.94 |

5.33 |

5.70 |

6.05 |

6.37 |

6.69 |

6.95 |

|

|

0.020 |

0,51 |

4.47 |

5.00 |

5.47 |

5.91 |

6.32 |

6.70 |

7.06 |

7.41 |

7.70 |

|

|

0.021 |

0,53 |

4.92 |

5.51 |

6.03 |

6.52 |

6.96 |

7.39 |

7.79 |

8.17 |

8.49 |

|

|

0.022 |

0,56 |

5.40 |

6.04 |

6.62 |

7.15 |

7.65 |

8.11 |

8.55 |

8.97 |

9.31 |

|

Таким образом, если Вы используете 2 режущих головки, то необходимо взять значение максимальной производительности насоса и разделить на количество режущих головок. Затем крайних левых столбцах Вы найдете значение максимального диаметра сопла, которое можно использовать в двух режущих головках, при выходном давлении 60.000 PSI.(4137 бар). Это значение равно - 0.010 дюйма (0.25 мм). Схема выбора - серого цвета.

Общие принципы выбора насоса.

Первым делом при выборе насоса ВД стоит определить, какой материал Вы будете резать и сколько режущих голов использовать одновременно.

Если вы собираетесь резать пенопласт, дерево, картон или другие мягкие материалы, то вы будете резать только водой, без использования абразива. Для резки только водой, как правило, достаточно насоса мощностью 30 л.с. Но, при этом следует принимать во внимание толщину материалов. Это общее правило наиболее верно для мягких материалов незначительной толщины. Исключение могут составить вспененные материалы - поролон и ему подобные. Как видно из Таблицы № 2, используя насос мощностью 30 л.с. можно одновременно резать 3-мя режущими головками, с соплами диаметром не более 0,006 ". Но это подходит только для резки мягких материалов незначительной толщины.

Для гидроабразивной резки, т.е. с использованием абразива, выбор начинается с насоса мощностью не менее 50 HP (37 кВт). При таком насосе, вы можете использовать одну режущую голову с соплом диаметром 0.014 " или две режущие головки с соплом диаметром 0,010". При использовании двух режущих головок с соплами диаметром 0,010 " соотношение скорости резки и качества будет хорошим для материалов тоньше ½ дюйма (12 мм.).

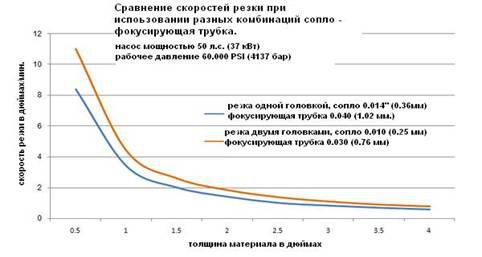

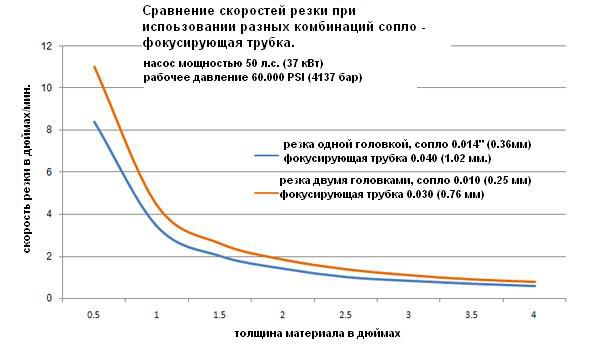

На следующем графике сравниваются скорости резки с использованием одной режущей головки и двух режущих головок. На примере нержавеющей стали.

Ось абсцисс - толщина материала в дюймах.

Ось ординат - скорость резки в дюймах в минуту.

Оранжевый график: скорость резки 2-мя режущими головками с соплами диаметром 0.010 дюйма (0.25 мм) и фокусирующими трубками диаметром 0.030 дюйма (0.76 мм) Расход абразива - 317 гр/мин. на каждую режущую головку.

Синий график: скорость резки 1-й режущей головкой с соплом диаметром 0.014 дюйма (0.36 мм) и фокусирующей трубкой диаметром 0.040 дюйма (1.02 мм). Расход абразива - 634 гр/мин.

При достижении толщины материала 50 мм и выше скорости реза практически уравниваются для различных комбинаций сопел и фокусирующих трубок.

Вывод:

- Скорость резки двумя режущими головками с соплами диаметром 0,010 дюйма (0.25 мм) фактически удваивает скорость ( а точнее производительность) резки по сравнению с резкой одной режущей головкой с соплом диаметром 0.014 (0.36 мм).

- Если сравнивать скорости резки одной режущей головкой с соплом диаметром 0.010 дюймов (0.25 мм) и с соплом диаметром 0.014 дюймов (0.36 мм), то увеличение скорости (производительности) будет на 20%. Это верно для материала толщиной до 12 мм. По мере увеличения толщины материала разница в скоростях уменьшается.

- Если перед вами стоит задача по изготовлению большого количества однотипных деталей, то предпочтение нужно отдавать более мощному насосу, с большим количеством режущих головок.

|

Диаграмма выбора сопел |

||||||

|

30 HP |

50 HP |

75 HP |

100 HP |

150 HP |

||

|

Макс количество и диаметр сопел (дюймы) |

1 |

0,011 |

0,014 |

0,018 |

0,021 |

0,025 |

|

2 |

0,007 |

0,010 |

0,013 |

0,014 |

0,018 |

|

|

3 |

0,006 |

0,008 |

0,010 |

0,012 |

0,014 |

|

|

4 |

не доступно |

0,007 |

0,009 |

0,010 |

0,013 |

|

|

5 |

не доступно |

0,006 |

0,008 |

0,009 |

0,011 |

|

|

6 |

не доступно |

не доступно |

0,007 |

0,008 |

0,010 |

|

Если вам нужно изготовить много мелких однотипных деталей, то рационально выбрать насос мощностью 150 л.с. с 4-мя режущими головками с соплами 0.013 дюйма.

Выбор диаметра фокусирующей трубки

Как правило, внутренний диаметр фокусирующей трубки должен быть примерно в три раза больше диаметра отверстия сопла.

Некоторые компании предлагают использовать меньшее соотношение, примерно в 2,5 раза. На наш взгляд это приводит к ускоренному износу фокусирующей трубки.

Ниже приводится таблица наиболее распространенных комбинаций сопел и фокусирующих трубок.

|

Типовые комбинации сопел и фокусирующих трубок. |

|||||

|

Диаметр сопла. |

Диаметр фокусирующей трубки. |

Расход абразива гр/мин. |

Расход воды при 60.000PSI (4137 бар) л/ мин. |

||

|

дюймы |

мм. |

дюймы |

мм. |

||

|

0,010 |

0,25 |

0,030 |

0.76 |

0-317 |

1.93 |

|

0,011 |

0,28 |

0,030 |

0.76 |

0-362 |

2.34 |

|

0,012 |

0,30 |

0,030 |

0.76 |

0-453 |

2.76 |

|

0,013 |

0,33 |

0,040 |

1.02 |

0-630 |

3.25 |

|

0,014 |

0,36 |

0,040 |

1.02 |

0-630 |

3.78 |

|

0,015 |

0,38 |

0,040 |

1.02 |

0-679 |

4.31 |

|

0,016 |

0,41 |

0,040 |

1.02 |

0-688 |

4.91 |

Влияние количества абразива на скорость резки.

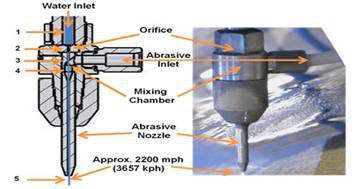

На чертеже показан разрез смесительной камеры

Абразив всасывается в поток воды по причине разряжения, которое создает поток, проходя через смесительную камеру. (Принцип Вентури). Было бы ошибочно считать, что песок подается в смесительную камеру под давлением.

Скорость потока почти в три раза превышает скорость звука. Соответственно и абразивные частицы разгоняются потоком до этих скоростей. Эта скорость придает импульс абразивным частицам, так что они могут разрушать (резать) материал.

По мере увеличения доли абразива в потоке происходит увеличение кинетической энергии потока.

По мере увеличения количества абразива в потоке воды, наступает точка насыщения и скорость резки начинает снижаться. Происходит ускоренный износ фокусирующей трубки.

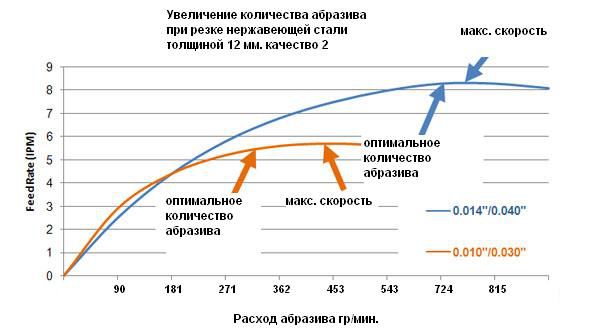

На графике показаны зависимость изменения скорости реза от количества абразива для двух стандартных комбинаций: 1 - сопло диаметром 0.010 дюйма (0.25 мм) и фокусирующая трубка внутренним диаметром 0.030 (0.76 мм) - оранжевая линия, 2 - сопло диаметром 0.014 дюйма (0.36 мм) и фокусирующая трубка внутренним диаметром 0.040 (1.02 мм) - синяя линия.

Из анализа графика видно, что при отсутствии абразива в потоке скорость реза равна «0».

По мере увеличения количества абразива возрастает и скорость резки. Данное утверждение верно для обеих комбинаций. Но при этом скорость резки при использовании комбинации - сопло диаметром 0.014 дюйма (0.36 мм) и фокусирующая трубка внутренним диаметром 0.040 (1.02 мм) больше в 1.5 раза по сравнению с комбинацией - сопло диаметром 0.010 дюйма (0.25 мм) и фокусирующая трубка внутренним диаметром 0.030 (0.76 мм)

График № 3

Оптимальная кривая может быть более пологой. "Закон убывающей доходности" становится очевидным. Поскольку для достижения максимальная скорости требуется увеличения количества абразива, что увеличивает расходы на резку. В случае оранжевой линии, увеличивая расход абразива 317 гр/мин до 453 гр/мин, мы увеличиваем скорость всего на 0.2 дюйма в минуту (5 мм/мин). Таким образом, увеличивая скорость резки на 3,6% мы увеличиваем затраты на абразив на 4.7 % при длине реза 25 мм материала (нержавеющая сталь толщиной 12 мм.).

Зависимость скорости резки от комбинаций размеров сопел и фокусирующих трубок.

Мы можем видеть на Графике № 3, что комбинация сопла и фокусирующей трубки с большими диаметрами позволяет резать быстрее. Потому, что вся энергия насоса используется для резки. Комбинация из сопла и фокусирующей трубки с меньшими диаметрами режут медленнее потому, что меньше энергии насоса используется для резки.

Но при этом следует четко понимать, что комбинации сопел и фокусирующих большего диаметра ведут к увеличению затрат, при увеличении производительности. Поэтому, необходим поиск разумного компромисса, основанном на специфике производства (обрабатываемых материалах, количестве однотипных деталей, сроков производства и др.)

Комбинации сопел и фокусирующих трубок с меньшими диаметрами также эффективны при резке. При меньшей площади потока возрастает величина удельной кинетической энергии.

На картинке выше видно, что площади отличаются потоков отличаются на 78%, результатом вышесказанного, является вывод о том, что резка двумя режущими головками с комбинацией - сопло 0.010 дюймов (0.25 мм), фокусирующая трубка внутренним диаметром 0.030 дюймов (0.76 мм.) является более экономически выгодным, чем резка одной головой с комбинацией - сопло 0.014 дюймов, фокусирующая трубка внутренним диаметром 0.040 дюймов (1.02 мм.).

ВАЖНО: Это относится к толщинам материалов свыше 25 мм.

Износ фокусирующей трубки.

По мере работы фокусирующая трубка изнашивается. Износ зависит от количества добавленного абразива. При большем количестве абразива износ наступает быстрее. В среднем диаметр фокусирующей трубки увеличивается на 0.003 мм за час работы. Из-за увеличения площади потока происходит уменьшение удельной кинетической энергии. Таким образом при износе фокусирующей трубки, для сохранения качества реза необходимо снижать скорость резки.

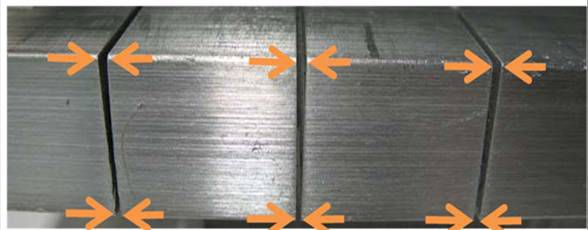

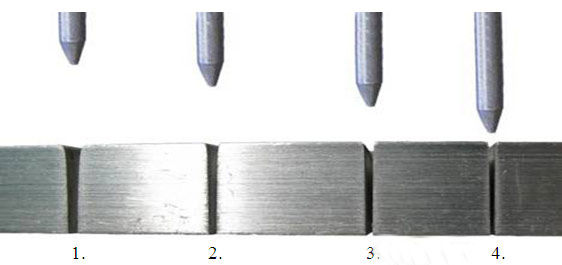

Влияние скорости на конусность.

На фото представлены образцы реза алюминия толщиной 20 мм. с различными скоростями. При постоянных условиях: рабочее давление насоса 60.000 PSI. (4137 бар), расход абразива 600 гр/мин., зазор между срезом фокусирующей трубки и поверхностью материала - 1.5 мм.

Рез № 1.(660 мм/мин.) Рез № 2.(355 мм/мин.) Рез № 3.(246 мм/мин.)

Рез № 1.

Скорость резки - 660 мм/мин. (высокая скорость)

Ширина реза на поверхности материала - 1.12 мм

Ширина реза на нижней поверхности материала - 0.69 мм.

Конусность (разница ширины реза на верхней и нижней поверхности) - 0.43 мм

Рез № 2.

Скорость резки - 355 мм/мин. (средняя скорость)

Ширина реза на поверхности материала - 1.12 мм.

Ширина реза на нижней поверхности материала - 0.79 мм.

Конусность (разница ширины реза на верхней и нижней поверхности) - 0.33 мм.

Рез № 3.

Скорость резки - 246 мм/мин. (минимальная скорость)

Ширина реза на поверхности материала - 1.12 мм.

Ширина реза на нижней поверхности материала - 0.84 мм.

Конусность (разница ширины реза на верхней и нижней поверхности) - 0.28 мм.

Из этого можно сделать вывод, что уменьшение скорости приводит к уменьшению конусности.

В настоящее время некоторые фирмы - изготовители установок гидроабразивной резки начали производить станки, которые могут решить проблему устранения конусности и добиться практически вертикального реза.

К примеру, в компании «WATERJET CORP.» (Италия) запатентовали динамическую систему компенсации конусности. Фактически это еще одна цифровая ось, с управлением от системы ЧПУ. Фирменное название«ITC» - Intelligent Taper Control.

Подобные системы производят такие мировые лидеры как «OMAX» и «FLOW».

Влияние зазора между срезом фокусирующей трубки и поверхностью материала на качество реза.

На фото представлены образцы реза алюминия толщиной 20 мм. с одинаковой скоростью. При постоянных условиях: рабочее давление насоса 60.000 PSI. (4137 бар), расход абразива 600 гр./мин., зазор между срезом фокусирующей трубки и поверхностью материала - изменялся.

Для достижения наилучших результатов качества реза оптимальное расстояние между срезом фокусирующей трубки и поверхностью материала должен быть постоянным и равен 1.5 - 2 мм. При увеличении зазора происходит скругление верхней кромки реза. Это происходит потому, что гидроабразивный поток обладает определенной расходимостью. Увеличение зазора также приводит к увеличению угла при врезке. Если расстояние между срезом фокусирующей трубки и поверхностью материала увеличивается до 7 - 8 мм., то скорость резки должна быть уменьшена примерно на 20% для достижения аналогичного качества реза.

На фото видно, что, если зазор при врезке больше, чем 1.5 - 2 мм, то сначала образуется воронка по краям точки врезки, а по мере увеличения зазора материал не прорезается.

Поэтому при покупке установки гидроабразивной резки надо обращать внимание на наличие в комплекте поставки сенсора высоты. Данное устройство позволяет поддерживать постоянный зазор между срезом фокусирующей трубки и поверхностью материала. Что приводит к уменьшению затрат, увеличению производительности и улучшению качества деталей.